项目背景

高炉是用钢板作炉壳,壳内砌耐火砖内衬。高炉本体自上而下分为炉喉、炉身、炉腰、炉腹 、炉缸5部分。由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产效率高,能耗低等优点,故这种方法生产的铁占世界铁总产量的绝大部分。

高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的空气。在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁。炼出的铁水从铁口放出。铁矿石中未还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出。产生的煤气从炉顶排出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。高炉冶炼的主要产品是生铁 ,还有副产高炉渣和高炉煤气。

由于高炉生产是连续进行的,一代高炉(从开炉到大修停炉为一代)能连续生产几年到十几年。高炉开炉之后,整个系统必须日以继夜地连续生产,除了计划检修和特殊事故暂时休风外,一般要到一代寿命终了才停炉。

高炉冶炼过程是一个连续的、大规模的、高温生产过程,其稳定顺行至关重要。生产中,各个系统互相配合、互相制约,形成一个连续的、大规模的高温生产过程。无论哪个环节出现故障,都有可能导致整个系统的停工,造成严重经济损失,严重时甚至威胁到工作人员的生命安全。提高整个高炉的安全运行工况,是客户非常需要的。

红外热像监控系统的应用目标

1系统应用意义

高炉本体由于长期工作于高温状态,设备均有保温炉衬等耐火材料的结构,以确保炉内温度和对炉体外壁材料的保护。耐火材料的好坏,不仅决定了生产工艺的效率,也对设备和操作人员的安全起到了至关重要的作用。所以在高炉冶炼中,炉体表面温度监控, 一直是需要重点关注并持续改进的难点。

高炉炉衬是用能够抵抗高温和化学侵蚀作用的耐火材料砌筑成的。炉衬的主要作用是构成工作空间,减少散热损失,以及保护金属结构件免遭热应力和化学侵蚀作用。有耐火材料出现裂缝或脱落,炉内高温铁水(1350摄氏度左右)就会顺着裂缝或者脱落部位直接泄漏到水冷系统、保温系统、炉壁,严重会造成整个高炉报废甚至人员人生安全,炉衬局部减薄则会把局部耐高温材料的高温通过水冷系统、保温系统传递给炉壁。高炉炉体表面温度监控的结果,可以客观体现高炉炉衬的损坏或裂化程度。

高炉炉衬缺陷检测的传统方法,一般是靠眼看、耳听来观察炉壳是否发红、鼓包和漏风或是炉衬多层填埋热电偶的方式实现,根据各层热电偶的温度来推测高炉炉体的侵蚀情况。

a) 无法及时发现炉衬的早期缺陷,贻误抢修时机;

b) 无法确定炉衬缺陷的部位和损坏程度;

c) 无法指导补焊、灌浆,使检修陷入盲目。

红外热像监控系统通过非接触式的测温方式,解决了在高炉工艺中测量温度高、不易接近测量的问题。红外热像监控系统具有图像清晰、稳定、不受测量环境的干扰,具有必要的图像分析功能,具有较高的温度分辨率能满足实测距离的要求,具有较高的测量精确度和合适的测温范围,红外热像仪可以直观体现炉体温度图像,便于直观, 及时发现耐火材料出现的裂缝、脱落、局部减薄等缺陷,红外热像仪可以测出过热区的最大温度、过热区大小及位置,从而可以判断出衬里缺陷部位,缺陷严重程度、缺陷面积大小等。通过红外热像图缺点确认高炉内衬缺陷部位,分析缺陷的严重程度、缺陷面积大小,制定施工方案,指导灌浆造衬施工等。

红外热像监控系统作为监测温度得一种重要手段,它具有不接触,不停运,24小时实时监控,发现安全隐患能及时报警等诸多优点,可以做到省时、省力,大大提高设备的运行可靠性。

2系统的建设实现以下的目标

全天候监控:利用红外热像监控系统通过远端控制,无需看管而实现全天候运行。

自动报警:当监测到温度异常时生成报警信息,通知值班人员查看现场情况,及时作出相应处理。

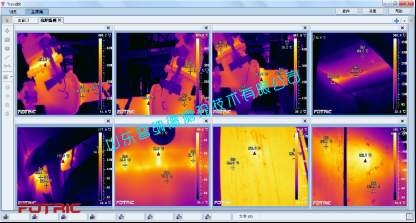

双视监控:红外热像与可见光摄像机安装在同一个仓内,既可以保证两个摄像头监视的是同一个设备位置,也解决了红外热像难以识别设备安装位置的问题,便于及时判断设备的具体过热点。

实时显示:实时显示全辐射红外热图,值班人员可实时查看整个监测区域任意点或区域位的实时温度情况。

可对异常情况进行录制、拍照、分析,并出具专业检测报告。

报警存储:当高炉出现温度异常,监控后台会及时发现温度异常区域,触发报警,声光报警模块会发出报警声且软件后台会抓拍发生过程中的图像文件并生成日志,方便后期查找调用!

短信报警:可选择将现场异常问题第一时间通过短信的方式推送到相应负责人手机上,使相应负责人员第一时间获取现场异常情况。

声光报警:高温温度异常时,监控后台发现问题,即可联动现场声光报警系统提醒现场工作人员异常情况。

自定义报警阈值和等级:系统可内定义4个不同报警阀值和等级,协助工作人员对隐患发生的紧急程度、发展势态和可能造成的危害程度作出准确评估,提升处理的有效性

系统具有高可靠性、安全性、可维修性和可扩展性。设计方案预留了一定的接口和容量。系统可与中控室网线连接。仪器可自动连接、自动控制、自动校准、系统网络化、错误指示等功能。

推荐产品